設計の旅路を歩もう

これまでの連載では「機械設計とは何か」「その役割や心得」「業務範囲」について解説してきました。

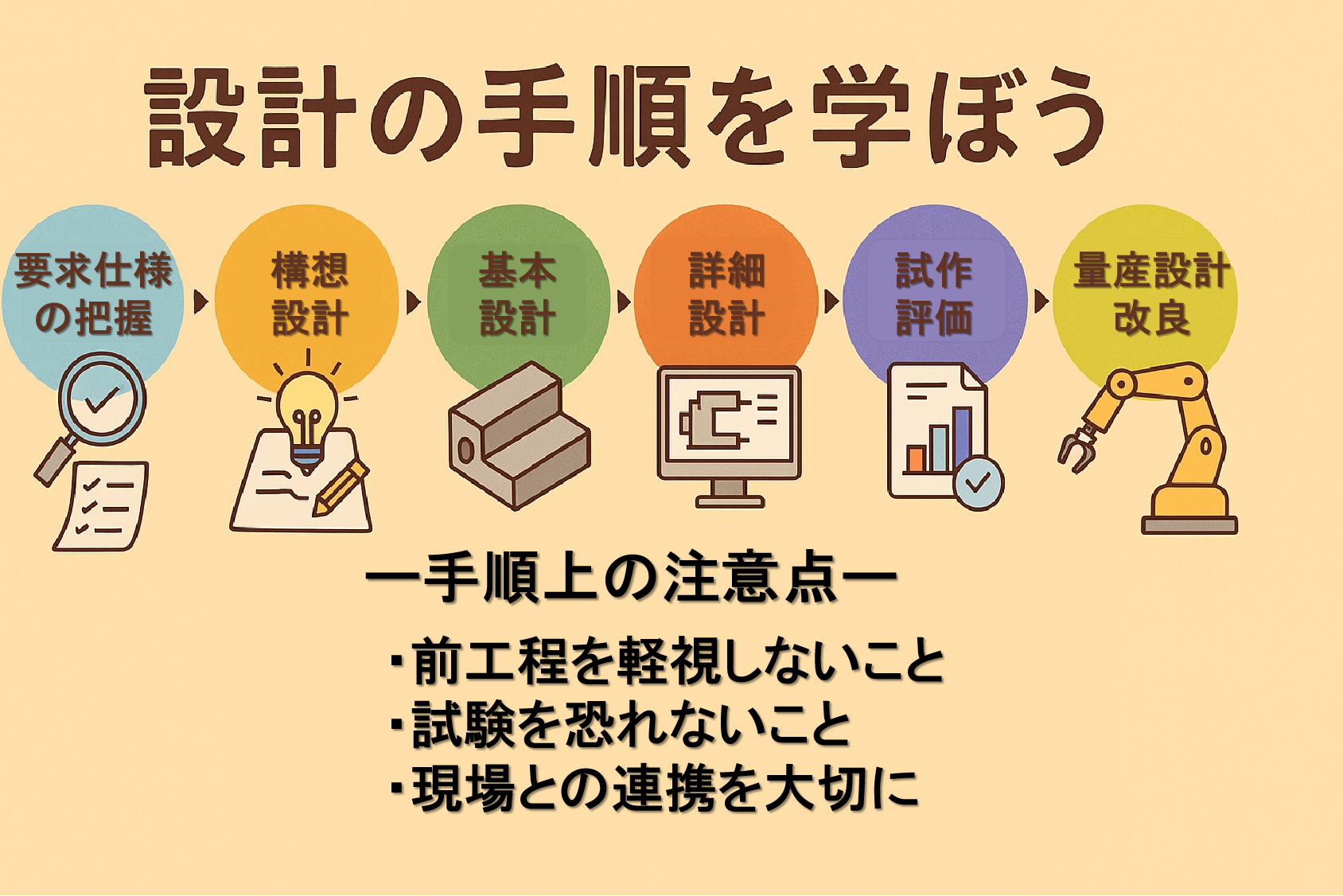

今回はさらに具体的に、「機械設計の手順」を順を追って説明します。

設計という仕事は、いきなり図面を描くわけではありません。

段階を踏みながら「要求を理解する → 構想を練る → 図面にする → 試す → 改良する」というプロセスを経て製品が完成します。

この流れをしっかり理解しておくと、自分の仕事が全体のどこに位置づけられるかが見えてきます。

手順1. 要求仕様の把握〜出発点は「なぜ必要か?」〜

最初のステップは「何をつくるのか」を明確にすることです。

顧客やユーザーが求める性能や条件を整理し、「温度は何度まで耐えられるのか」「寿命は何年必要なのか」「コストはいくら以内か」といった要求仕様を定義します。

例:自転車なら「通勤用に軽くて丈夫」「コストは5万円以内」「雨の日も安心して止まれるブレーキ」といった条件です。

手順2. 構想設計〜アイデアを練る段階〜

要求仕様が固まったら、どんな仕組みで実現するかを考えます。

自転車なら、アルミフレームにするのか、カーボンにするのか。圧力鍋なら、安全弁の方式をどうするか。

この段階は「アイデア出し」と「方式の比較検討」が中心です。

紙にラフスケッチを描いたり、複数の案を比べたりするのも大切な作業です。

手順3. 基本設計〜設計の骨格を決める〜

構想の中から最も有望な案を選び、具体的に形にしていく段階です。

ここでは主要部品の大きさや材料を決め、全体の構造を固めます。

安全性やコストへの影響が大きい部分なので、設計者の判断力が試されます。

手順4. 詳細設計〜図面化と条件設定〜

基本設計で決まった構造を、CADを使って部品ごとの図面に落とし込みます。

ねじのサイズや長さ・頭の形・数、溶接の方法、部品の公差(誤差の許容範囲)などを明確にし、製造現場が実際に作れるレベルまで具体化するのがこの工程です。

手順5. 試作・評価〜机上の計算を現実で検証〜

図面だけでなく、実際に試作品を作り、性能や安全性を確認します。

自動車のブレーキなら数千回の急制動試験、圧力容器なら繰り返し加圧試験や耐腐食試験。

ここで問題が見つかれば、設計を修正する必要があります。

手順6. 量産設計・改良〜社会に届ける最終ステップ〜

評価を通過したら、製造ラインにのせるための量産設計を行います。

加工方法や組み立てやすさを考慮して、コストダウンも検討します。

さらに、市場に出たあとも改良やバージョンアップが続きます。

ここでユーザーの声を取り入れることが、次の設計への貴重なヒントになります。

手順を進める上での注意点

①前工程を軽視しないこと

要求仕様や構想が曖昧だと、後で大きな手戻りにつながります。

②試験を恐れないこと

失敗が出ても、そこで改善すれば良い。試験は「ミスを見つけるチャンス」です。

③現場との連携を大切にすること

製造現場の声や使う人の声を聞くことで、より良い設計になります。

まとめ:設計プロセスの全体像を把握しよう

機械設計の手順は大きく以下の流れになります。

1. 要求仕様の把握

2. 構想設計

3. 基本設計

4. 詳細設計

5. 試作・評価

6. 量産設計・改良

この流れは教科書的に見えるかもしれませんが、実際の現場では試験の結果を受けて設計に戻ったり、量産段階で再び改良したりと、行きつ戻りつのプロセスになります。

これを繰り返す中で、より完成度の高い製品が生まれていくのです。

若手への一言メッセージ:設計手順を楽しもう

「設計手順」と聞くと堅苦しく感じるかもしれませんが、要は「失敗を減らしながら確実に形にするための道筋」です。

最初から完璧にできる人はいません。

むしろ失敗を経て少しずつ「次はこうすればうまくいく」と学んでいくものです。

あなたが今取り組んでいる図面や課題も、この大きな流れの一部。

全体像を意識すれば、きっと面白さとやりがいが増していきますよ。

次回は「シンプルでバランスのとれた設計」についてお話しします。お楽しみに!

さむらいすけ

コメント